ความเป็นมาและความต้องการของลูกค้า

ในการผลิตอุปกรณ์อิเล็กทรอนิกส์ การรับประกันการจ่ายกาวอย่างแม่นยำก่อนที่ PCB จะเข้าสู่เครื่องบัดกรีถือเป็นสิ่งสำคัญต่อคุณภาพของผลิตภัณฑ์ ลูกค้าต้องการระบบตรวจสอบอัตโนมัติเพื่อยืนยันความแม่นยำของการจ่ายกาว เนื่องจากข้อบกพร่องในการจ่ายกาวอาจนำไปสู่ความล้มเหลวของผลิตภัณฑ์ได้

หลังจากจ่ายกาวที่ด้านหน้าเครื่องแล้ว อาจเกิดปัญหาต่างๆ เช่น จ่ายกาวไม่หมด รั่วซึม หรือสัมผัสกับชิ้นส่วนหน่วยความจำวิดีโอโดยไม่ได้ตั้งใจ ซึ่งต้องได้รับการตรวจสอบ ก่อนหน้านี้ การตรวจสอบจะต้องอาศัยการตรวจสอบด้วยมือ ซึ่งอาจทำให้เกิดความเหนื่อยล้าจากการทำงาน ไม่สม่ำเสมอ และขาดข้อมูลการตรวจสอบที่ติดตามได้

ความท้าทาย

- ข้อจำกัดในการตรวจสอบด้วยตนเอง: ผู้ปฏิบัติงานจำเป็นต้องตรวจสอบกระบวนการอย่างต่อเนื่อง ซึ่งเพิ่มความเสี่ยงต่อความเหนื่อยล้าและการตัดสินใจที่ผิดพลาด

- การหมุนเวียนพนักงานสูง: ผู้ตรวจสอบแต่ละรายใช้เกณฑ์ที่แตกต่างกัน ทำให้การกำหนดมาตรฐานทำได้ยาก

- การขาดการตรวจสอบย้อนกลับ: การตรวจสอบด้วยตนเองไม่อนุญาตให้จัดเก็บภาพหรือติดตามข้อมูล ซึ่งทำให้การจัดการการผลิตมีความซับซ้อน

โซลูชันและเทคโนโลยีหลัก

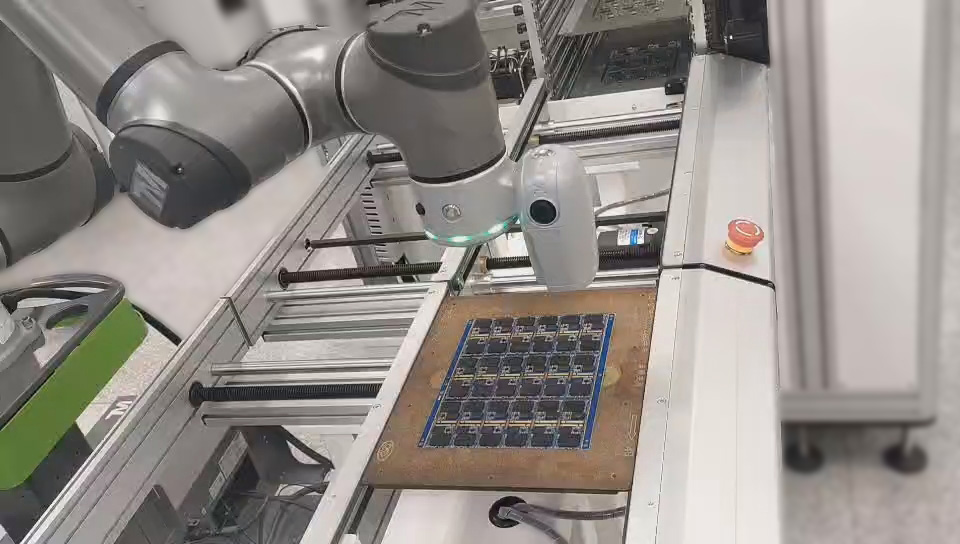

แขนหุ่นยนต์ของ Techman Robot มอบโซลูชันการตรวจสอบอัตโนมัติโดยผสานรวมการมองเห็นขั้นสูงและเทคโนโลยีการจำแนก AI เพื่อให้มั่นใจถึงการตรวจจับการทากาวที่แม่นยำ ช่วยแก้ไขข้อบกพร่องข้างต้นได้อย่างมีประสิทธิภาพและบรรลุเวิร์กโฟลว์อัตโนมัติ

-

การถ่ายภาพและการตรวจจับ

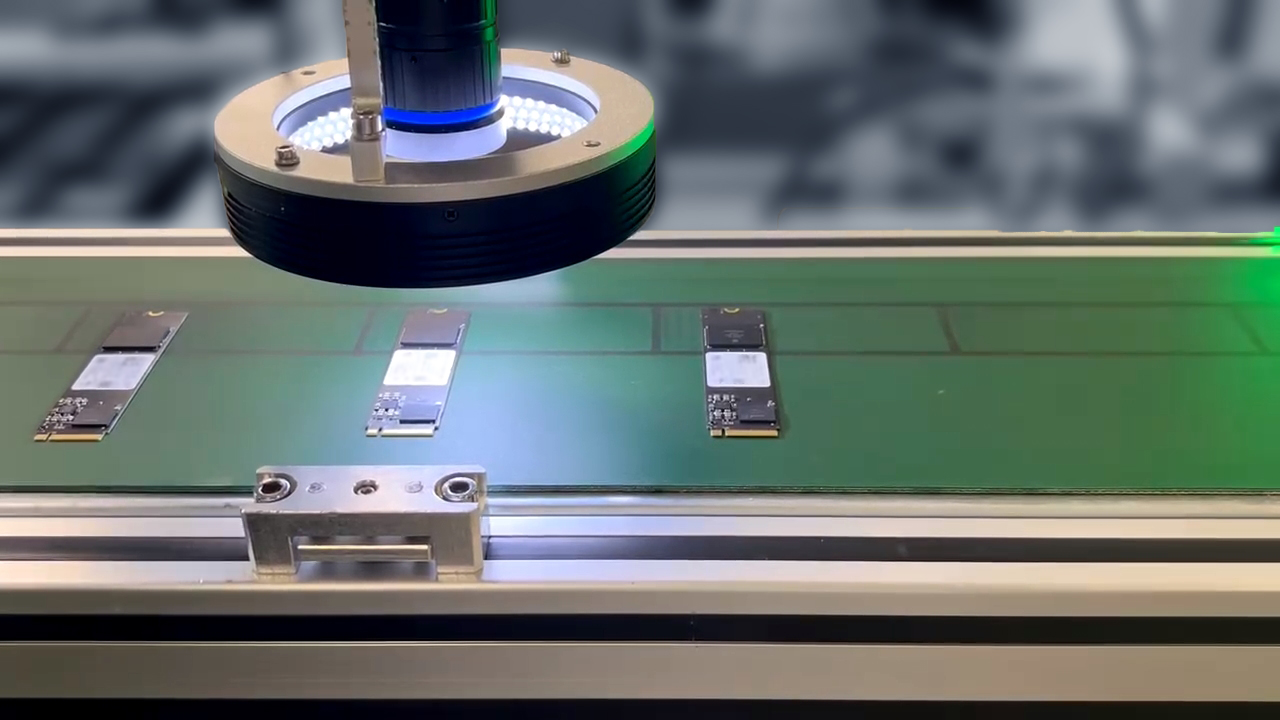

- TM AI Cobot ถูกนำไปใช้งานเพื่อตรวจสอบการใช้กาวบน PCB ก่อนขั้นตอนการบัดกรีด้วยเครื่องบัดกรี

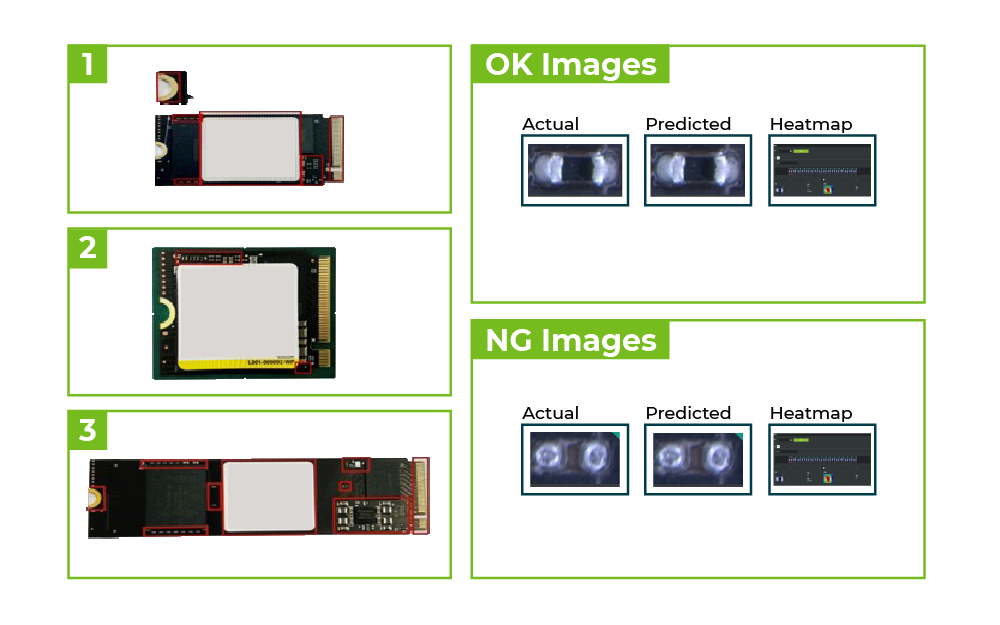

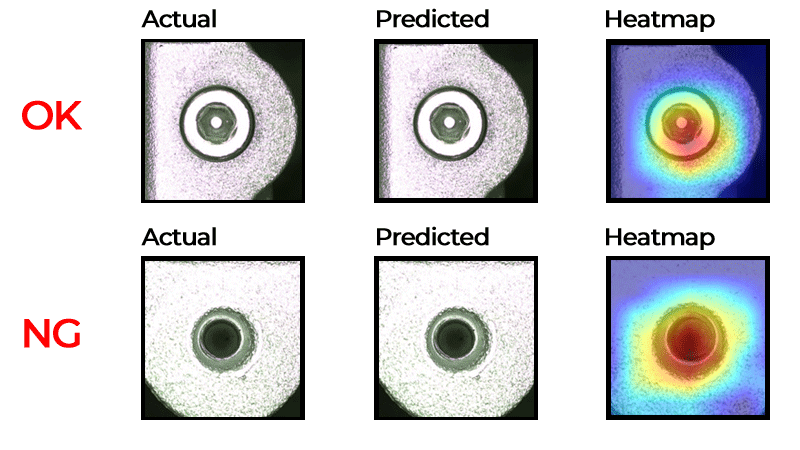

- แขนหุ่นยนต์ตรวจจับการจ่ายกาวที่ถูกต้องและไม่ถูกต้อง โดยแยกแยะระหว่าง “OK” (ทากาวอย่างถูกต้อง) และ “NG” (กาวหายไปหรือวางผิดที่)

- ภาพทั้งหมดและผลการตรวจสอบถูกบันทึกไว้ในฐานข้อมูลเพื่อการตรวจสอบย้อนกลับและปรับปรุงกระบวนการ

-

การฝึกอบรมโมเดล AI

- ระยะเวลาการฝึกอบรม : ประมาณ 10 นาที

- ฟังก์ชั่น AI ที่ใช้: การจำแนก AI

- ขนาดชุดข้อมูล: รูปภาพโอเค 130 รูป รูปภาพไม่โอเค 80 รูป

- ผลิตภัณฑ์ OK : ผ่านการตรวจสอบและดำเนินการผลิตขั้นต่อไป

- ผลิตภัณฑ์ NG: ถูกทำเครื่องหมายเพื่อการแก้ไข ป้องกันไม่ให้หน่วยที่มีข้อบกพร่องก้าวหน้าในกระบวนการ

-

การปฏิบัติงาน

- ความเร็วในการตรวจสอบ: งานภาพ 108 งานเสร็จสิ้นในเวลาเพียง 30 วินาที ช่วยเพิ่มประสิทธิภาพอย่างมีนัยสำคัญ

- บรรลุความแม่นยำในการตรวจสอบ 99.9%

- อัตราการแจ้งเตือนภัยเท็จน้อยกว่า 0.1%

- อัตราการเกินความจำเป็นน้อยกว่า 0.1%

สถานการณ์การใช้งาน

- การตรวจสอบอัตโนมัติของการจ่ายกาวก่อนที่ PCB จะเข้าสู่เครื่องบัดกรี

- การระบุกาวที่หายไปหรือวางผิดที่เพื่อป้องกันข้อบกพร่องของผลิตภัณฑ์

- การตรวจสอบแบบเรียลไทม์ด้วยการรวบรวมข้อมูลอัตโนมัติเพื่อการควบคุมคุณภาพ

ประโยชน์

-

เพิ่มความแม่นยำและความสม่ำเสมอ

- กำจัดข้อผิดพลาดของมนุษย์ด้วยการใช้กระบวนการตรวจสอบแบบอัตโนมัติ

- ได้รับความแม่นยำ 99.9% ด้วยระบบการจำแนกประเภท AI ช่วยให้มั่นใจได้ว่าผลิตภัณฑ์ปราศจากข้อบกพร่อง

-

เพิ่มประสิทธิภาพ

- การตรวจสอบแบบอัตโนมัติเต็มรูปแบบช่วยลดการพึ่งพาผู้ปฏิบัติงานด้วยมือ

- เวลาในการประมวลผลสั้นลงอย่างมาก ส่งผลให้ความเร็วในการผลิตเพิ่มมากขึ้น

-

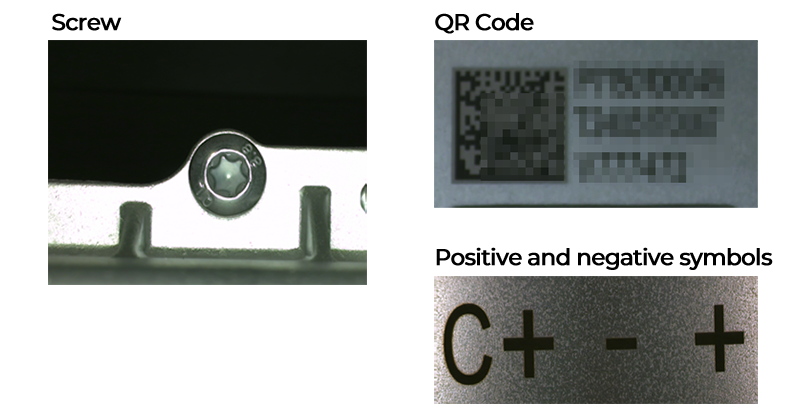

การปรับปรุงการตรวจสอบย้อนกลับ

- การตรวจสอบที่ขับเคลื่อนด้วย AI จัดเก็บผลการทดสอบและภาพทั้งหมดเพื่อการจัดการคุณภาพ

- การอ่านบาร์โค้ดและการติดตามหมายเลขซีเรียลช่วยให้ตรวจสอบการผลิตได้อย่างมีประสิทธิภาพ

บทสรุป

โคบอทประสบความสำเร็จในการเปลี่ยนโฉมการตรวจสอบการจ่ายกาว PCB ด้วยการผสานรวมระบบอัตโนมัติอัจฉริยะ การจำแนกประเภทที่ขับเคลื่อนด้วย AI และเทคโนโลยีการมองเห็นขั้นสูง โซลูชันนี้ไม่เพียงแต่ช่วยเพิ่มความแม่นยำและประสิทธิภาพเท่านั้น แต่ยังให้ข้อมูลการตรวจสอบย้อนกลับที่มีค่า ช่วยให้มั่นใจได้ถึงมาตรฐานการผลิตที่สูงขึ้นและต้นทุนการดำเนินงานที่ต่ำลง กรณีศึกษานี้เน้นย้ำถึงวิธีที่ผู้ผลิตสามารถใช้ประโยชน์จาก AI เพื่อเพิ่มประสิทธิภาพสายการผลิตและรักษาการควบคุมคุณภาพที่เหนือกว่า