背景と顧客のニーズ

電子機器の製造では、基盤 がはんだ付け機に入る前に接着剤の正確な塗布を確実に行うことが、製品の品質にとって重要です。塗布の欠陥が製品の故障につながる可能性があるため、顧客は接着剤の塗布の正確さを確認するための自動検査システムを必要としていました。

接着剤がディスペンシング機の前面に塗布された後、不完全な塗布、漏れ、ビデオ メモリ コンポーネントとの意図しない接触などの問題が発生する可能性があり、検査が必要になります。以前は、検査は手動の監視に依存していましたが、これは人間の疲労、不一致、追跡可能な検査データの欠如を引き起こしがちでした。

課題

- 手動検査の制限: オペレーターはプロセスを常に監視する必要があり、疲労や誤判断のリスクが高まりました。

- スタッフの離職率が高い: 検査員によって基準が異なるため、標準化が困難でした。

- 追跡可能性の欠如: 手動検査では画像の保存やデータの追跡ができず、生産管理が複雑になります。

ソリューションと主要技術

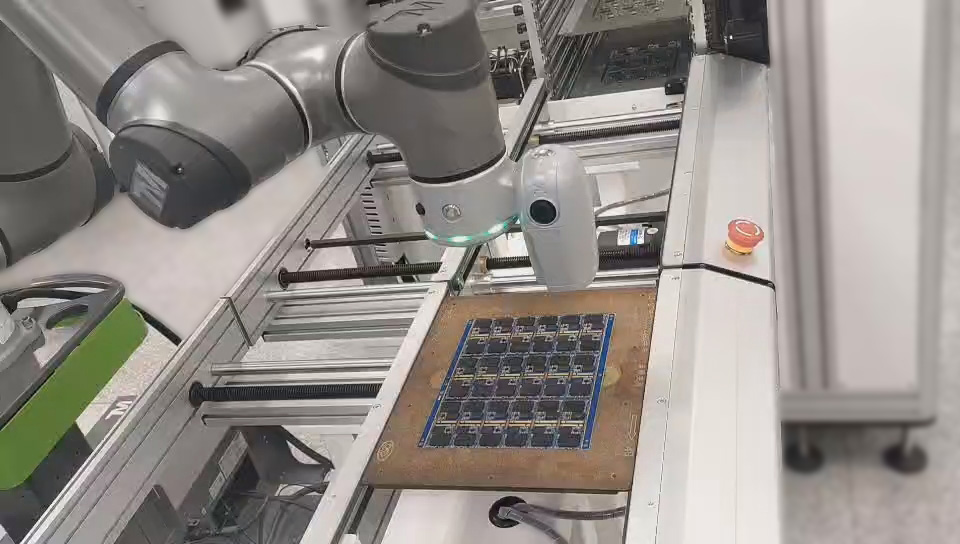

テックマンロボットのコボット アームは、高度なビジョンと AI 分類技術を統合して、接着剤塗布の正確な検出を保証する自動検査ソリューションを提供しました。上記の欠点を効果的に解決し、自動化されたワークフローを実現します。

-

イメージングと検出

-

- TM AI Cobot は、はんだ付け機の工程前に 基盤 への接着剤塗布を検査するために導入されました

- コボット アームは正しい塗布と間違った塗布を検出し、「OK」(接着剤が適切に塗布されている) と「NG」(接着剤が不足または誤って塗布されている) を区別しました

- すべての画像と検査結果は、追跡可能性と工程の最適化のためにデータベースに記録されました

-

AI モデルのトレーニング

-

- トレーニング時間: 約 10 分

- 使用される AI 機能: AI 分類

- データセット サイズ: OK サンプル画像 130 枚、NGサンプル 画像 80 枚

- OK 製品: 検査に合格し、次の製造段階に進みます

- NG 製品: 再作業のフラグが付けられ、不良品が工程に進まないようにします

-

パフォーマンス

-

- 検査速度: 108 の視覚タスクがわずか 30 秒で完了し、効率が大幅に向上しました

- 99.9% の検査精度を達成

- 誤報率 0.1% 未満

- 過剰率 0.1% 未満

アプリケーション シナリオ

- 基盤がはんだ付け機に入る前に接着剤の塗布を自動検証

- 製品の欠陥を防ぐための接着剤の不足または誤った配置の特定

- 品質管理のための自動データ収集によるリアルタイム検査

利点

-

精度と一貫性の向上

-

- 検査プロセスを自動化することで人為的エラーを排除。

- AI 分類で 99.9% の精度を達成し、欠陥のない製品を保証。

-

効率の向上

-

- 完全に自動化された検査により、手動オペレーターへの依存が軽減。

- 処理時間が大幅に短縮され、生産速度が向上しました。

-

トレーサビリティの向上

-

- AI を利用した検査により、品質管理のためにすべてのテスト結果と画像が保存されました。

- バーコード読み取りとシリアル番号追跡により、効率的な生産監視が可能になりました。

結論

コボットは、スマートオートメーション、AI 駆動の分類、高度なビジョンテクノロジーを統合することで、基盤 接着剤ディスペンシング検査を変革しました。このソリューションは、精度と効率性を向上させるだけでなく、貴重なトレーサビリティデータも提供し、製造基準の向上と運用コストの削減を実現します。この事例では、メーカーが AI を活用して生産ラインを最適化し、優れた品質管理を維持する方法を示しています。