Hintergrund und Kundenbedürfnisse

In der Elektronikfertigung ist die Gewährleistung eines präzisen Klebstoffauftrags vor dem Einlauf der Leiterplatte in die Lötanlage entscheidend für die Produktqualität. Ein Kunde benötigte ein automatisiertes Prüfsystem zur Überprüfung der Genauigkeit des Klebstoffauftrags, da Auftragsfehler zu Produktausfällen führen können.

Nach dem Auftragen des Klebstoffs in der Dosieranlage können Probleme wie unvollständiger Auftrag, Leckagen oder unbeabsichtigter Kontakt mit Videospeicherkomponenten auftreten, die eine Überprüfung erforderlich machen. Bisher erfolgte die Inspektion manuell, was zu Ermüdungserscheinungen, Inkonsistenzen und fehlenden nachvollziehbaren Prüfdaten führte.

Herausforderungen

- Einschränkungen der manuellen Inspektion: Die Bediener mussten den Prozess ständig überwachen, was das Risiko von Ermüdung und Fehleinschätzungen erhöhte.

- Hohe Personalfluktuation: Verschiedene Prüfer wendeten unterschiedliche Kriterien an, was eine Standardisierung erschwerte.

- Mangelnde Rückverfolgbarkeit: Die manuelle Inspektion ermöglichte weder die Bildspeicherung noch die Datenverfolgung, was das Produktionsmanagement erschwerte.

Lösung & Schlüsseltechnologien

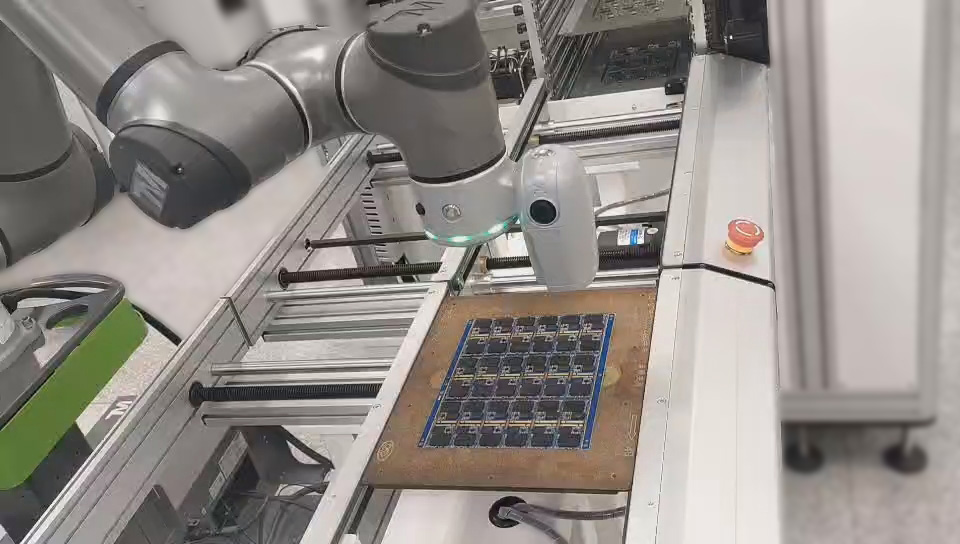

Der Cobot-Arm von Techman Robot bietet eine automatisierte Inspektionslösung mit fortschrittlicher Bildverarbeitung und KI-Klassifizierungstechnologie für eine präzise Erkennung des Klebstoffauftrags. Dadurch werden die oben genannten Nachteile effektiv gelöst und ein automatisierter Workflow ermöglicht.

-

Bildgebung & Erkennung

-

- Der KI-Cobot™ wurde eingesetzt, um den Klebstoffauftrag auf Leiterplatten vor dem Lötprozess zu prüfen.

- Der Cobot-Arm erkennt korrekte und fehlerhafte Dosierung und unterscheidet zwischen „OK“ (ordnungsgemäß aufgetragener Klebstoff) und „NG“ (fehlender oder falsch platzierter Klebstoff).

- Alle Bilder und Inspektionsergebnisse werden zur Rückverfolgbarkeit und Prozessoptimierung in einer Datenbank erfasst.

-

KI-Modelltraining

-

- Trainingszeit: ca. 10 Minuten

- Verwendete KI-Funktion: KI-Klassifizierung

- Datensatzgröße: 130 OK-Bilder, 80 NG-Bilder

- OK-Produkte: Prüfung bestanden und zur nächsten Produktionsstufe weitergeleitet

- NG-Produkte: Zur Nacharbeit markiert, um fehlerhafte Einheiten im Prozess zu verhindern.

-

Leistung

-

- Inspektionsgeschwindigkeit: 108 visuelle Aufgaben wurden in nur 30 Sekunden erledigt, was die Effizienz deutlich steigert.

- 99,9 % Prüfgenauigkeit erreicht

- Falschalarmrate unter 0,1 %

- Overkill-Rate unter 0,1 %

Anwendungsszenarien

- Automatisierte Überprüfung der Klebstoffabgabe vor dem Einlauf der Leiterplatte in die Lötanlage

- Identifizierung von fehlendem oder falsch platziertem Klebstoff zur Vermeidung von Produktfehlern

- Echtzeitprüfung mit automatisierter Datenerfassung für die Qualitätskontrolle

Vorteile

-

Höhere Genauigkeit und Konsistenz

-

- Eliminierung menschlicher Fehler durch Automatisierung des Prüfprozesses.

- 99,9 % Genauigkeit durch KI-Klassifizierung für fehlerfreie Produkte.

-

Gesteigerte Effizienz

-

- Die vollautomatische Prüfung reduzierte die Abhängigkeit von manuellen Bedienern.

- Die Bearbeitungszeit wurde deutlich verkürzt, was die Produktionsgeschwindigkeit erhöhte.

-

Verbesserte Rückverfolgbarkeit

-

- Die KI-gestützte Prüfung speicherte alle Prüfergebnisse und Bilder für das Qualitätsmanagement.

- Barcode-Lesen und Seriennummernverfolgung ermöglichten eine effiziente Produktionsüberwachung.

Fazit

Der Cobot revolutionierte die Leiterplatten-Klebstoffprüfung durch die Integration intelligenter Automatisierung, KI-gestützter Klassifizierung und fortschrittlicher Bildverarbeitungstechnologie. Diese Lösung steigert nicht nur Genauigkeit und Effizienz, sondern liefert auch wertvolle Rückverfolgbarkeitsdaten und sorgt so für höhere Fertigungsstandards und niedrigere Betriebskosten. Der Fall zeigt, wie Hersteller KI nutzen können, um Produktionslinien zu optimieren und eine hervorragende Qualitätskontrolle sicherzustellen.